Цикл выращивания сельскохозяйственных культур, в т. ч. зерновых, зернобобовых и масличных, завершающийся сбором урожаев, нельзя считать успешным, если не обеспечить продукции качественные условия сбережения. Как гласит народная мудрость: не тот урожай, что в поле, а тот, что в амбаре. Согласно агротехническим стандартам, влажность зерна, предназначенного для длительного хранения, не должна превышать 14%, при том, что у свежеубранного зерна этот показатель обычно составляет от 20 до 30%.

Чтобы избежать потерь зерна при хранении, проводится его послеуборочная сушка. Среди существующих технологий снижения влажности зерна наиболее распространенным является применение конвективной сушки с использованием зерносушилок. В этих устройствах происходит обдувка обрабатываемого продукта теплым сухим потоком воздуха или воздушно-газовой смеси с одновременным удалением зерновой пыли.

Принцип действия современных зерносушилок может быть основан либо на обработке (непрерывная загрузка, обдувка, охлаждение и выгрузка) зерна, поступающего поточно, либо же на обработке определенного объема продукта, который загружается и обрабатывается в устройстве порционно. По этому принципу различают, соответственно, зерносушилки поточные и циклические (или порционные). Эти зерносушилки также можно разделить по режиму их работы на установки непрерывного и периодического действия. Каждая из них имеет свои достоинства и недостатки.

Поточные зерносушилки рассчитаны на качественную и продуктивную обработку большого количества зерна, влажность которого в идеале составляет 25–26%, и используются преимущественно в средних и крупных сельскохозяйственных предприятиях. Основной недостаток поточных сушилок непрерывного действия – это ограниченное удаление влаги (4–6%) из поступающего зерна за период однократной обработки (время прохождения зерна от бункера засыпки до выхода из зерносушилки), поэтому для высоковлажной продукции использование такой установки проблематично: зерно нагревается и просушивается неравномерно, замедлено удаление избыточной влаги, а пропускная способность зерносушилки существенно снижается.

Циклические зерносушилки популярны благодаря простоте своей конструкции и высокой эффективности, но в то же время они требуют дополнительного времени на загрузку и выгрузку зерна, а также на стартовый подогрев сушилки после загрузки.

По технологической схеме зерносушилки разделяют на прямоточные и рециркуляционные. Если в прямоточных зерно обрабатывается в процессе однократного прохождения через сушильную камеру, то в рециркуляционных есть возможность возвратной и многократной обработки продукта.

По виду топлива, применяемого для нагрева теплоносителя, различают зерносушилки, работающие на твердом топливе (дрова, каменный уголь, торф), сжиженном или природном газе, а также на дизельном топливе.

По производственной мощности их классифицируют на маломощные, производительность которых составляет 2,5 т/час – 10 т/час (предназначены для небольших фермерских хозяйств), зерносушилки средней мощности, способные перерабатывать от 10 т/час до 50 т/час (для малых и средних сельхозпредприятий) и высокомощные установки с производительностью до 100 т/час и более (для крупных агропромышленных предприятий с собственным зерноперерабатывающим комплексом).

Зерносушилки малой и средней мощности могут быть как стационарными, так и мобильными. И если первые отличаются простотой конструкции (например, рециркуляционный цилиндрический бункер), то среднемощные сушилки выполнены в широком диапазоне конструкторских решений (бункерные, барабанные, шахтные и пр.).

Зерносушилки могут классифицироваться по конструкции сушильной камеры, которая бывает: барабанной, камерной, шахтной, трубной и конвейерной. В сельскохозяйственном производстве наиболее распространены барабанные и шахтные зерносушилки. Они представляют собой установки стационарного или мобильного типа, непрерывного действия, с поточным прохождением зерна, принудительной подачей теплоносителя, механизированной загрузкой и выгрузкой.

В поточной шахтной зерносушилке зерно подается вертикально, сверху вниз, и обрабатывается тепловым потоком агента, поступающего из боковых камер перпендикулярно направлению движения обрабатываемого продукта. Как правило, это двухкамерные установки. В них предусматривается параллельная (одновременное прохождение двух потоков зерна через две камеры сушилки) и последовательная (поочередное пропускание зерновой массы через шахты) подача зерна. Снижение влажности обрабатываемого продукта в первом случае достигает 6%, во втором – 12%.

Шахтные сушилки универсальны, в них можно сушить зерно любых культур. Производственная мощность шахтной зерносушилки находится в пределах от 2 т/час до 100 т/час, рабочая температура теплоносителя составляет +100…140°С (для продовольственно-фуражного зерна) и +65…90°С (для семенного материала), температура нагревания зерна при этом достигает +50°С, а семян – не более +45°С.

Барабанная поточная зерносушилка состоит из барабана, топки и охлаждающей камеры. Сушильная камера выполнена в виде вращающегося цилиндрического, полого барабана, оснащенного шнеками или лопастями, которые помогают перемешивать зерновую массу в процессе сушки для более равномерной ее обработки. В барабанной зерносушилке зерно перемещается в направленном потоке теплоносителя, температура которого регулируется в пределах +90…210°С. Зерновая масса в зависимости от предназначения прогревается соответственно до +40…45°С и +50…55°С. За один пропуск зерна через барабанную сушилку влажность обрабатываемого продукта удается снизить на 8%.

Наиболее простая конструкция – у камерной зерносушилки. Это устройство периодического действия, которое может состоять из одной или нескольких камер различной формы, где зерновая масса в процессе обдувки теплоносителем находится в неподвижном состоянии. Температура теплового агента и обрабатываемого продукта не превышает 45°С, поэтому высушивание зерна может длиться от 15 до 30 часов. Продуктивность камерной сушилки составляет 2–3 т/час. Несмотря на низкую производительность и недостаточную механизацию, мягкие, щадящие режимы сушки в камерных зерносушилках позволяют получить на выходе зерно высокого качества.

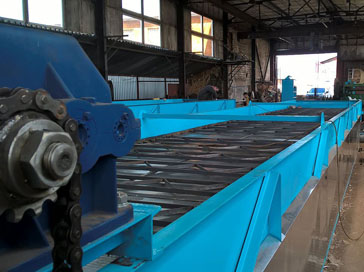

Конвейерные или ленточные зерносушилки находят широкое применение в промышленности, но в сельском хозяйстве их популярность сегодня невелика. Это стационарные и крупногабаритные установки, позволяющие сушить зерно высокой влажности (до 30%) или в небольшом количестве. Они не требуют предварительной очистки зерновой массы от пыли, а также удаления из сушки остатков предыдущего обрабатываемого продукта при смене типа следующего. Относятся к высокопродуктивным и экологически безопасным (осуществляется фильтрация теплоносителя). Их производительность составляет от 6–8 т/час и более.

Трубные зерносушилки представлены как стационарными, так и передвижными установками вертикального или горизонтального типа. Они состоят из одной или нескольких перфорированных труб, сквозь которые и происходит циркуляция теплового агента. Обладая простой и долговечной конструкцией, не требующей сложного обслуживания, трубные зерносушилки доступны в цены и просты в эксплуатации.

При выборе зерносушильного агрегата необходимо учитывать его возможность обрабатывать широкий ассортимент зерна, а также уровень производительности и потребления энергии. Немаловажным является фактор надежности и долговечности самой конструкции зерносушилки, удобство ее эксплуатации (в т. ч. механизированная загрузка и выгрузка зерновой массы) и возможность беспроблемного технического обслуживания. Для продления срока эксплуатации установки и во избежание авральных ситуаций выбирать рекомендуется зерносушилку с мощностью в 1,5–2 раза превосходящей ту, которая необходима для переработки планируемого объема зерна.

Поділитись в соцмережах: