Підшипники Харківського підшипникового заводу (HARP) – це високотехнологічні вироби, які проходять строгий виробничий шлях. Раніше ми вже розповідали про те, як наші постачальники роблять тіла кочення. Сьогодні поговоримо про те, як налагоджений процес виробництва кілець кулькових підшипників безпосередньо на Харківському підшипниковому заводі.

Формування заготовок кілець невеликих розмірів відбувається на автоматно-токарній ділянці. Формування заготовок кілець середніх розмірів з попередньо нагрітого прутка – на ділянці гарячого штампування й відпалу.

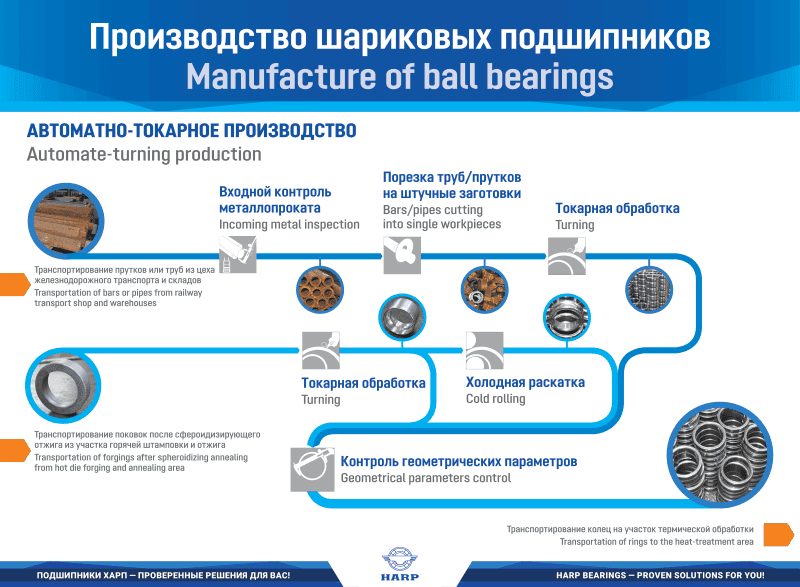

На автоматно-токарному виробництві після вхідного контролю металопрокату йде його нарізка на штучні заготовки (на автоматичних дискових і стрічкових пилах HCS-90, HCS-130, HBP-340) і токарна обробка (на токарних автоматах з ЧПУ ПАБ-130, ПАБ-160, GA2000/300, LVT-300M). Після цього вироби проходять контроль геометричних параметрів.

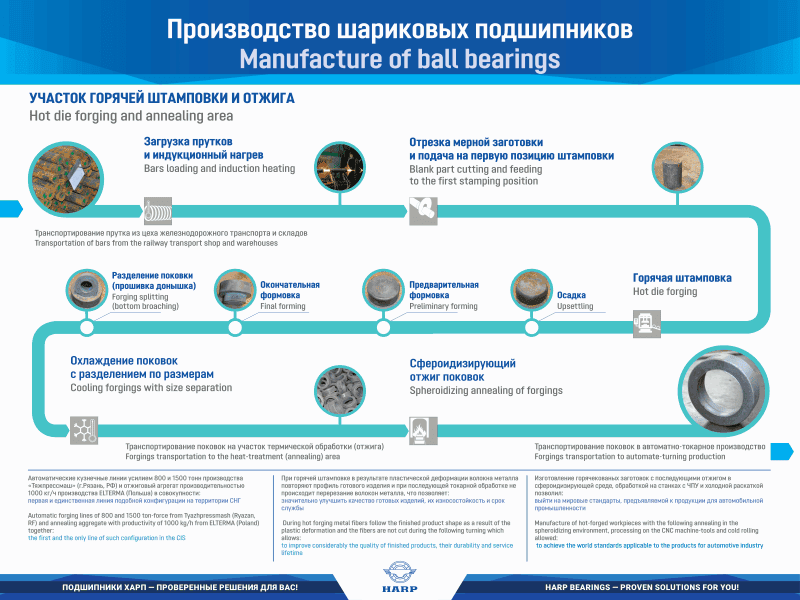

На ділянці гарячого штампування й відпалу прутки спочатку піддають індукційному нагріву, а тільки потім відрізаються мірні заготовки й подаються на першу позицію штампування. Гаряче штампування (на лініях Л-324) включає наступні етапи: осадка, попереднє формування, остаточне формування, розподіл поковки. Відзначимо, що при гарячому штампуванні в результаті пластичної деформації волокна металу повторюють профіль готового виробу і при подальшій токарній обробці не відбувається перерізання волокон металу. Дана технологія дозволяє значно поліпшити якість готових виробів, їх зносостійкість і термін служби. Після штампування поковки охолоджуються й відправляються на сфероідизований відпал (на агрегатах A/SP-1200), після чого транспортуються на автоматно-токарне виробництво для токарного оброблення та холодного розкочування.

Виготовлення заготовок за допомогою гарячого штампування з подальшим відпалом в сфероідизованому середовищі, обробкою на верстатах з ЧПУ й холодним розкочуванням дозволило вийти ХАРП на світові стандарти, які вимагають від продукції для автомобільної промисловості.

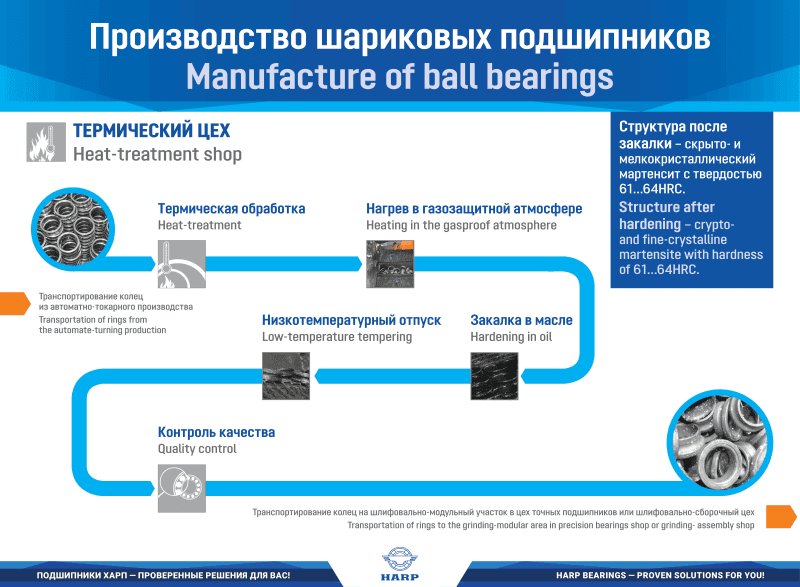

Наступний етап – це термічна обробка. Тут кільця нагріваються в газозахисній атмосфері до 850 ° С, потім йде гартування в маслі при температурі + 40 ° C, низькотемпературний відпуск і контроль якості. Тепер вироби готові до шліфування на шліфувально-модульній ділянці.

На шліфувально-модульній ділянці вироби проходять наступний виробничий ланцюжок: плоскошліфувальна/торцешліфувальна, безцентрошліфувальна обробки, шліфування отвору, контроль якості, шліфування доріжки кочення, контроль якості, лазерне маркування, контроль якості, суперфініш доріжки кочення, дефектоскопія.

Після цього кільця відправляються на складальну ділянку.

Далі буде…

Поділитись в соцмережах: