Дальнейшее развитие современных технологий неразрывно связано с интенсивным потреблением энергоресурсов, природными источниками которых являются залежи нефти и газа. Запасы этих полезных ископаемых не безграничны, к тому же они распределены очень неравномерно, что дает возможность некоторым государствам проводить свою ценовую политику на мировом энергетическом рынке. Во избежание энергозависимости и в целях способствования активному поиску и развитию перспективных энергетических источников, многие страны переходят на альтернативные, экологически безопасные и возобновляемые виды энергии. Одним из таких видов является биогаз. Примером успешного внедрения биогазовых технологий в экономику страны на государственном уровне является Великобритания.

Биогаз получают из биомассы путём брожения органического вещества в бескислородных условиях. В результате жизнедеятельности микроорганизмов углеводы, белки и жиры превращаются в основные продукты – метан (СН4) и углекислый газ (СО2). Сырьем для получения биогаза служат органические отходы растительного (пожнивные, растительные остатки, силос, сорняки, отходы переработки продукции растениеводства и т. п.), а также животного происхождения (навоз КРС, свиной навоз, куриный помёт и пр.).

Применяя такую технологию, жители сельской местности, имеющие подсобное хозяйство, могут перерабатывать специальным образом отходы в виде соломы зерновых, птичьего помёта, навоза, ботвы огородных культур и пр., получая на выходе высокоэнергетический продукт – биогаз. Он представляет собой альтернативный возобновляемый источник энергии, который служит для отопления, электроснабжения и многих других операций, в т. ч. связанных с использованием поршневого двигателя внутреннего сгорания.

Для переработки органических отходов в биогаз нужна специальная биогазовая установка. Это оборудование можно смастерить самому из подручных материалов или купить готовое, что будет гораздо дороже, но при этом удобнее в пользовании, быстрее в запуске и безопаснее в эксплуатации (не надо забывать, что мы имеем дело с легко воспламеняемым и очень взрывоопасным веществом!).

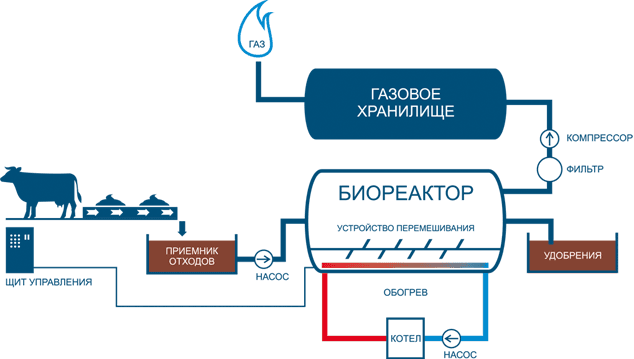

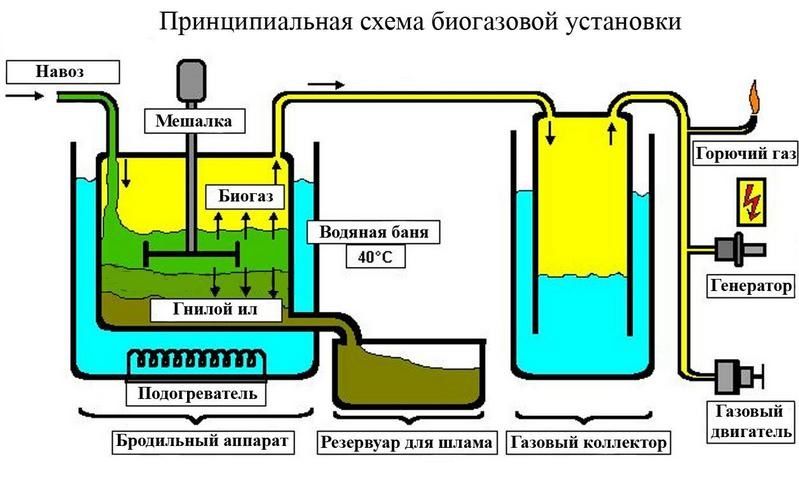

Простейшая установка для производства биогаза состоит из реактора, теплообменника с нагревательным элементом, фильтров для газа, резервуара для сброса отработанного сырья и резервуара-накопителя готового газа с выводом трубы, регулируемой краном, к потребителю. Все составляющие соединены между собой трубами и оснащены кранами для простоты управления процессом.

Реактор представляет собой большой, утеплённый снаружи, герметично закрывающийся толстостенный резервуар из металла или пластика, в который загружается сырьё: навоз, помёт, испорченные, непригодные для скармливания животным корма и прочие органические отходы. Чем больше этот резервуар, тем больше биомассы там будет разлагаться, и тем выше производительность установки.

В реакторе происходит процесс сбраживания питательных органических веществ, содержащихся в сырье, протекающий с помощью микроорганизмов, которые выделяют продукты своей жизнедеятельности в виде метана, водяного пара, углекислого газа, сероводорода и других соединений. Микроорганизмы питаются органическими веществами, перерабатывая их в процессе своей жизнедеятельности в необходимые нам высокоэнергетические продукты.

Сам процесс разложения биомассы проходит в три этапа, следующих в строгой очерёдности. На каждом этапе в этом процессе участвуют три различных вида микроорганизмов, которые используют продукты жизнедеятельности друг друга в качестве питательной среды. В природе подобное разложение органических продуктов можно наблюдать постоянно. Сначала «вступают в работу» гидролизные микроорганизмы, после них – кислотообразующие, на смену которым приходят метанообразующие. Последние завершают деградационные процессы, разлагая органику до метана.

В зависимости от сырья, условий брожения и других обстоятельств, в выделяемом газе может быть от 50% до 85% смеси метана и водорода, от 13% до 50% углекислого газа, около 5 – 10% водяного пара, а также 3 – 5% прочих, нежелательных, в том числе и серосодержащих примесей, которые удаляются с помощью фильтров, установленных на пути прохождения газа после выхода его из реактора.

Загружается реактор на 1/2 – 2/3 своего объёма, так как в процессе брожения может происходить существенное увеличение размеров разлагающейся биомассы и активное пенообразование. Для успешного размножения метанообразующих бактерий и максимально продуктивной их работы необходимо поддерживать в реакторе температуру +37…39°С и систематически перемешивать биомассу во избежание её расслоения. В дальнейшем, с началом разложения, будет происходить выделение тепла, и постоянный подогрев биомассы уже не потребуется.

Разлагающие биомассу микроорганизмы могут жить в широком диапазоне температур, поэтому изменения температурного режима не так вредны самим бактериям, как нежелательны для производства: при отклонении температуры реактора от оптимальной снижаются темпы выработки горючего газа. А микроорганизмы способны продолжать питаться и размножаться даже при +70°С(!). Замораживание их консервирует: они прекращают свою жизнедеятельность, но не теряют жизнеспособность.

Для перемешивания сырья в реакторе устанавливают специальные лопастные погружные мешалки с ручным или электрическим приводом. Характер привода зависит от величины реактора и конструктивных особенностей всей биогазовой установки. Перемешивание массы производится периодически или постоянно. А для подогрева реактора оборудуют теплообменник. Особенно важно подогревать биомассу в зимнее время, когда температура окружающей среды низкая, а потребность в горючем для отопления помещений наиболее высока.

Из нескольких возможных конструкций теплообменника два наиболее просты в исполнении. Первый вариант заключается в том, чтобы поместить реактор в ёмкость, превосходящую его по размеру и заполненную водой. Подогревают воду с помощью электричества или части производимого газа, поддерживая необходимую для обеспечения активного производственного процесса температуру. Конструкция с подобным обогревом подходит для небольших реакторов.

Во втором варианте змеевик или сеть труб-батарей размещаются в самом реакторе. По ним циркулирует теплоноситель, подогреваемый газовым или электрическим котлом, который расположен рядом с реактором. Такой системой удобно подогревать реакторы значительного объёма. Для большей автономности работы теплообменника температуру теплоносителя можно контролировать с помощью автоматического терморегулятора, а перемешивание массы с заданной частотой и продолжительностью осуществлять с помощью реле времени, которое будет включать и выключать мешалку.

Потребление электроэнергии или газа теплообменником, в зависимости от технологических его особенностей и при рациональном использовании, обычно колеблется в пределах 10% от энергоёмкости (количества) газа, вырабатываемого установкой. Но этот показатель может существенно меняться, так как на него оказывают влияние многие факторы, в т. ч. месторасположение реактора (в помещении или на открытом воздухе), качество его утепления, погодные условия и мн. др.

В зависимости от влажности сырья процесс разложения можно условно классифицировать как мокрый или сухой. Оба вида протекают без доступа кислорода и при температуре до +40°С. Отличаются они только влажностью разлагаемого сырья. При мокром способе влажность биомассы составляет примерно 90%. Это может быть навоз, полученный от коров, свиней, их смеси между собой, сточные воды, пищевые и другие отходы.

Для ускорения запуска процессов разложения в биомассу желательно ввести культуру гидролизных, кислотообразующих и метанообразующих бактерий. «Закваска» не только ускоряет процесс, но и увеличивает выход биогаза на 20 – 35%. При этом процентное содержание в нём метана повышается на 40% по сравнению с обычным естественным процессом.

При сухом способе влажность загружаемой органической массы должна быть не менее 55%. В этом случае сырьем служат куриный помёт, кроличий навоз, грязная подстилка животноводческих ферм, отходы растениеводства, опавшая листва деревьев и т. п. Сырьё загружается в реактор и периодически орошается бактериальным субстратом через распылители, которые размещают внутри реактора, в верхней его части. Бактериальный субстрат – это жидкий инфильтрат, самопроизвольно стекающий из ранее отработанного материала. После орошения нового сырья для стимуляции начала процесса, реактор герметично закрывают, и в нём последовательно проходят те же стадии разложения биомассы, что и при мокром способе: гидролиз – кислотообразование – метанообразование.

Производство бактериями горючего газа начинается не сразу после загрузки реактора, а спустя 2 – 3 недели. Срок начала продуктивной фазы работы установки зависит от характера сырья, его влажности, величины частиц компонентов, внешней температуры, её колебаний, частоты перемешивания и многих других факторов. До этого реактор должен быть герметично закрытым, а выводная труба через водяной замок выходить во внешнюю среду. Такая система необходима для того, чтобы исключить приток свежего, содержащего кислород воздуха вовнутрь и чтобы дать возможность свободно выходить углекислому газу, который будет образовываться почти сразу после загрузки реактора. Выделяемый во внешнюю среду газ периодически проверяется на горючесть – таким образом фиксируется начало образования метана.

По качественным показателям производимый установкой продукт имеет плотность 1,16 – 1,27 кг/м3; запас его энергии в 1 м3 – около 5 – 9 кВтч, а калорийность (теплотворная способность) составляет 4500 – 7300 ккал/м3; температура воспламенения: 600 – 750°С. Для удобства восприятия можно привести такое сравнение: при сжигании 1 м3 биогаза для обогрева помещения выделяется такое же количество тепла, как при сжигании 1,5 кг каменного угля или же 3 – 4 кг дров, либо использовании 7 – 9 кВт/ч электроэнергии.

После очистки от примесей, биогаз, полученный в установке, ничем не будет отличаться от природного, добытого из недр земли. Что же касается количества его производства, то оно во многом зависит от производственной мощности реактора, объёма сырья, его влажности и природы происхождения, т. к. различные органические продукты выделяют при разложении разное количество биогаза.

Так, например, из тонны коровьего навоза влажностью 95% можно получить 22 м3 биогаза; из такого же навоза, но с влажностью 88% выделится до 43 м3. Переработка свиного навоза влажностью 95% даст 25 м3 биогаза; тот же продукт при влажности 85% выделит не более 62 м3 горючего. Из птичьего помёта с остатками подстилочного материала влажностью 60% за весь период разложения образуется до 90 м3 газа, а при влажности 75% и без примесей подстилочного материала можно получить около 105 м3 продукта.

Солома и пожнивные остатки зерновых культур обладают большим потенциалом продуктивного разложения. В реакторе из 1 тонны такого сырья может синтезироваться до 425 м3 горючего! Из испорченного или по какой-то причине не пригодного для скармливания животным кукурузного силоса получается около 187 м3 газа (можно, конечно, использовать и качественный силос, но это не по-хозяйски!).

Если говорить о сырье, которое может служить в качестве корма для животноводческих ферм, то из одной тонны зелени получится 290 – 490 м3 газа. Наиболее продуктивны в этой категории бобовые травы: клевер, люцерна, вика, горох. Из свекольной ботвы биогазовая установка сможет выработать около 75 – 150 м3 метана, из мелассы получается до 630 м3, из фруктового или овощного жома – 108 м3, из свекольного жома с влажностью 75% – 160 м3. Кукурузная мезга выделяет до 85 м3 горючего газа.

Для получения биогаза можно использовать и продукты переработки пивоваренного производства. Пивная дробина при влажности 75% может дать 138 м3 горючей смеси, а барда – 40 – 50 м3. Хорошим источником биогаза могут быть бытовые пищевые отходы (около 100 м3 газа) и отходы бойни, рыбоперерабатывающих и мясоперерабатывающих цехов. Кровь, кишечник, обрезки кожи, чешуя, рыбьи головы, хвосты, кости и мягкие ткани при разложении в реакторе дают 100 – 300 м3 биогаза. Очень большой потенциальный запас энергии у жира: из одной его тонны может получиться 1300 м3 газа, а из 1 тонны жировой пульпы – 250 м3.

Как видим, любые органические отходы можно не только безопасно утилизировать в биогазовой установке, но ещё и получить от этого дополнительную выгоду в виде дешевого горючего и ценного органического удобрения, которое можно использовать на полях под любые культуры. Отработанная биомасса после производства метана содержит почти такое же количество ценных для растений компонентов, что и исходный материал, но все питательные вещества находятся в более доступной для растительного организма форме. В отработке также содержатся макроэлементы и гуминовые кислоты. Использование этой органики как удобрения повышает урожайность сельскохозяйственных культур на 30 – 50%.

С начала активации продуктивного процесса биомасса в реакторе разлагается около месяца, а затем, после её полной выработки, заменяется на новую. Отработанный ил перемещают по трубе из реактора в специальный резервуар. Если конструктивно предусмотрено расположение сливного резервуара ниже самого реактора, то ил стекает в него по трубе самотёком через кран, без использования специального насоса.

В результате работы метанообразующих бактерий и других микроорганизмов происходит выделение из органической массы газообразных веществ и скапливание их над жидкостью в реакторе. По мере накопления газы выходят по отводной тубе из реактора в накопительную ёмкость (газольдер, коллектор), по пути проходя фильтры, которые очищают полученный сырой продукт от присутствующих в его составе водяных паров, сероводорода, углекислого газа и прочих нежелательных примесей.

Для очистки газа от сероводорода применяется фильтр из активированного угля, реагент в котором нужно менять один раз в два – три месяца. Для очистки биогаза от углекислого газа, его надо пропускать сквозь воду (по принципу водяного клапана). Суть метода очистки водой состоит в различном уровне растворимости углекислого газа и метана в воде. Проходя сквозь воду, углекислый газ в ней растворяется, а метан не успевает. Периодически, по мере накопления в воде углекислого газа, производится её замена на чистую. Чем больше объём воды в фильтре, тем реже её нужно менять.

Для очистки метана от влаги оборудуют чиллер (проточная камера-охладитель, труба, в которой водяной пар конденсируется и оседает на стенках, после чего стекает в уловитель и периодически сливается через кран). В таком виде газ может быть направлен для хранения в коллектор и при возникновении потребности использован потребителями.

Коллектор – очень важная часть установки, в нём готовое горючее собирается и хранится до возникновения потребности в его хозяйственном использовании. Коллекторы конструктивно могут быть разными. Для небольших домашних установок с объёмом реактора до 1 м3 достаточно нескольких резиновых тракторных шин. Для более масштабных производств коллектором могут служить герметичные полиэтиленовые шланги-мешки, которые обычно предназначены для хранения зерна или силоса, сенажа. Для промышленных биогазовых заводов потребуются большие специальные коллекторы-купола с двойной стенкой.

В целях безопасности на выводной трубе коллектора следует установить кран и обратный клапан. Объём коллектора рассчитывается таким образом, чтобы он соответствовал количеству продукта, вырабатываемого реактором при максимальной производительности за трехдневный период. Для аварийного сжигания метана рекомендуется соорудить и подключить к выходной трубе коллектора специальный факел, с помощью которого можно было бы при необходимости уничтожить часть газа, накопившегося в резервуаре. С целью создания необходимого давления газа, для нормальной работы бытовых потребителей, на выходе трубы из коллектора устанавливается специальный газовый насос.

Газ, полученный из биогазовой установки, пригоден для использования аналогично природному, а после специальной очистки и переработки в газовый конденсат, им можно даже заправлять автомобили.

Подводя итог, хочется обратить внимание на то, что производство биогаза имеет ряд преимуществ:

Во-первых, это экологичность самого процесса производства и произведённого продукта. Во время разложения биомассы в атмосферу не выделяется никаких вредных веществ. Углекислый газ, который появляется в первые две – три недели после заполнения реактора сырьём, выделяется в незначительном объёме, и его можно направлять в теплицу, где он в светлое время суток будет поглощён растениями и использован для синтеза органических веществ, в процессе фотосинтеза.

Сгорая, биогаз также выделяет в окружающую среду углекислый газ и серу. Но уровень такого загрязнения настолько незначителен, что биогаз можно использовать на кухне, в жилом помещении и при этом никак не обнаруживать продукты сгорания органолептически. В естественных условиях протекание процесса разложения перерабатываемой органической биомассы сопровождалось бы выделением таких же продуктов распада, с той только разницей, что в этом случае метан просто улетучивался бы в атмосферу.

Применение контролируемой переработки биоотходов позволяет использовать биогаз в качестве возобновляемого источника энергии. Кроме того, стоит помнить, что метан оказывает влияние на развитие парникового эффекта на планете в 20 раз большее, чем углекислый газ, и мы, перерабатывая его, тем самым частично замедляем развитие глобального потепления.

Во-вторых, это возобновляемость сырья и его дешевизна. Сырьём для производства биогаза может служить любая органика, при этом мы ещё попутно решаем вопрос утилизации многих органических отходов с выгодой для хозяйства и без угрозы для окружающей среды. К примеру, осенью на улицах любого населённого пункта появляется огромное количество опавших листьев. Иногда это становится настоящей проблемой. Сжигать их, способствуя не только ухудшению экологии, но и нанося непоправимый вред здоровью человека, категорически запрещено на законодательном уровне, а вывозить – дорого. В итоге, зачастую можно наблюдать как большие кучи листьев просто лежат на обочине или разносятся ветром по всей территории. А ведь они могут служить прекрасным сырьем для получения биогаза. Кроме листьев в биогазовых установках можно очень дёшево утилизировать отходы животного происхождения, предназначенные для вынужденной переработки в мясо-костную муку.

В-третьих, побочный продукт производства биогаза – отработка, оставшаяся после завершения метанообразования, является ценным удобрением. Применение её на полях может обеспечить качественное, полноценное питание культур. Это удобрение не агрессивно по отношению к почве и почвообразующей микрофлоре, а также легко усваивается растениями, не требуя дополнительного времени на преобразование.

К отрицательным сторонам синтеза биогаза можно условно отнести неравномерность процесса выделения метана на протяжении периода переработки одной загрузки, трудоёмкость на некоторых этапах производства (заполнение реактора сырьём и удаление из него отработанного ила), дороговизну оборудования и материалов при сооружении биогазовой установки.

Кстати, на экономической стороне организации биогазового производства стоит остановиться отдельно. Сооружение биогазовой установки – достаточно затратное дело, и окупается оно не сразу. А срок службы установки, согласно гарантии производителя – 15 лет. Существенно сэкономить на проекте можно, сделав часть работ и некоторые элементы установки самостоятельно, из подручных материалов. Так, например, многие строительные работы (копание ям, постройка защитных ограждений и пр.) можно осуществить своими силами, а в качестве реактора использовать любые герметически закрывающиеся емкости (бочки объемом 200 л, служившие тарой для различных материалов, старые цистерны для перевозки молока), либо сварить его из шести листов стали собственноручно.

Также вполне допустимо использовать в конструкции пластиковые трубы и краны, которые менее трудоемки в монтаже и намного дешевле металлических. Целые камеры от тракторных колёс отлично послужат в качестве накопителя газа. Конечно, какую-то часть оборудования придется всё же приобрести, но чем больше удастся сделать своими руками, тем скорее окупится проект, и тем скорее можно будет пользоваться газом собственного производства.

Успешного вам хозяйствования и энергетической независимости!

Поділитись в соцмережах: